THE BUNKER HILL MINE

Qui deviendra Bunker Hill and Sullivan

Ces textes sont tirés de traductions adaptées, complétées et annotées par JJ Chevallier

https://www.mininghistoryassociation.org/Journal/MHJ-v7-2000-Wolff.pdfhttps://www.wikiwand.com/en/Bunker_Hill_Mine_and_Smelting_Complex

Remerciements aux archives de l'Université d'Idaho, Moscow, pour les photos et documents transmis.

Au plus profond des montagnes de l’enclave de l’Idaho se trouve une vallée que les Blancs ont baptisée Silver. Cette vallée est le cœur de ce qui est devenu le district minier de Cœur d'Alene. Aujourd’hui le complexe minier de Bunker Hill, situé à l'extrémité ouest de la ville de Kellogg et traversant la ville de Smelterville, comprend une mine d'argent, de plomb et de zinc, une fonderie, une usine de zinc et une gare de triage.

Située, donc, au nord-est de l’Idaho près des villes de Kellog et Wardner, dans le comté de Shoshone, la mine de Bunker Hill, le nom vient du celui d’une importante bataille de la guerre d’indépendance le 17 juin 1775, à Boston. La mine fait partie du district minier de Cœur d’Alène, du nom de la tribu des Natives-American locaux.

Noah S. Kellogg et la légende de l’âne.

1884 - Noah S. Kellogg était charpentier, apprenant la découverte d’Or dans la région de Cœur d’Alène, il décida de devenir prospecteur. Malheureusement il arriva trop tard alors que toutes les bonnes concessions étaient déjà occupées. Il travailla alors comme charpentier à la construction d’un canal, la guigne, le poursuivant, il se retrouva sans travail lors de l’abandon du projet de canal faute de fonds. En 1885, il se résolut à reprendre la prospection, il emprunta de l’argent à des créanciers pour se fournir en matériel. Ce sont le Dr. John T. Cooper et un petit entrepreneur O. O. Peck, qui lui fournirent du matériel et un âne. Car cet âne bruyant, Jackass, dérangeait les habitants de Murray, Noah S. Kellogg à cette époque était appelé « le crétin » par la population de Murray..

Murray, en 1884, la construction du canal qui sera inachevé, et mettra N. S. Kellogg au chômage.

Dans la ville de Murray, en 1885, l'âne Jacass, promenait les enfant, c'est lui qui serait à l'origine de la découverte faite par Noah Kellog.

Note du traducteur :

Ainsi, au fil des années, l'histoire de l'âne qui a découvert Bunker Hill, du "crétin" qui l'utilisait a été racontée. Chaque fois que les mineurs se retrouvaient face au patron, ils disaient « voilà encore ce crétin ». Il y avait une vieille chanson de « dancehall » sur le crétin qui disait : "Quand vous parlez des Cœur d'Alene et de toutes leurs richesses incalculables, ne manquez pas de mentionner l’âne de Kellogg, qui a fait exploser la richesse." Dans la ville de Kellogg, une pancarte a été érigée indiquant : "Kellogg, la ville découverte par l’âne « Jackass » et toujours habitée par ses descendants !" Ce vieil âne occupe une place d'honneur dans ces régions, il y a Jackass Mountain, Jackass Creek, Jackass Flats, Jackass Point et Jackass Ski Bowl.

L’Histoire de la découverte de la mine

En juillet 1885 c’est le long du ruisseau Milo, affluent de la South Fork Cœur d’Alene river, que son âne se serait échappé et qu’il l’aurait retrouvé plus tard près d’une grosse pierre de couleur gris métallique brillant, une galène. Kellogg était à la recherche d’or et n’avait aucune formation sur ce qu’était cette matière grise, d’où son surnom de crétin, mais ses créanciers eux, le savaient, et en quelques mois, une forêt de jalons de parcelles a poussé sur la rive sud de la rivière Cœur d’Alene. Cet affleurement est devenu la pièce maîtresse du nouveau district, une ville s’est développée à ses pieds à Milo Gulch.

Noah Kellogg a jalonné le lieu, qui était devenu une découverte importante et riche. Il y eut tellement de parcelles conflictuelles, que la justice dut s’en mêler pour déterminer les droits de propriété et y mettre de l’ordre.

Finalement Noah Kellogg put conserver une bonne part de la mine. Riche alors, il dilapida sa fortune et mourut en 1903, mais son nom reste attaché à la découverte et la ville porte son nom.

Le ruisseau Milo , affluent de la South Fork Cœur d’Alene river.

Note du traducteur :

Le Grubstaking, une pratique selon laquelle une personne disposant d'un peu d'argent supplémentaire investissait dans un prospecteur, était courante au début du district minier de Cœur d'Alene. L'arrangement habituel était que le grubstaker fournirait à un prospecteur un burro et un mois de provisions en échange d'un accord de partage de toute richesse minière découverte. C'est dans ces conditions que les marchands Murray John T. Cooper et Origin O. Peck ont équipé Noah S. Kellogg lorsqu'il partit à la recherche d'or sur la fourche sud de la rivière Cœur d'Alene en août 1885.

Une décision du juge Norman Buck a accordé à Origin O. Peck et au Dr John T. Cooper de Murray, Idaho, un quart d'intérêt dans la concession de Bunker Hill, puisque ces deux-là ont fourni l'âne découvreur de minerai et le matériel à Noah Kellogg. Noah Kellogg a ensuite loué la concession à Jim Wardner, qui a ensuite fondé la ville de Wardner, Idaho, le 4 avril 1886.

Les premières années de la mine

La mine de Bunker Hill est l’une des mines d’argent et de métaux communs, plomb et zinc, les plus célèbres de l’histoire des États-Unis. La découverte et le développement initial de la mine commencent en 1885, et jusqu’à sa fermeture de 1991, la production a totalisé 42,77 millions de tonnes pour une teneur moyenne de 8,43 % de plomb, 3,52 % d’argent par tonne et 4,52 % de zinc. Près de 42 % de la production totale de plomb, 41 % de la production totale de zinc et 15 % de la production totale du district minier de Cœur d’Alène. Au cours de cette longue exploitation, plus de 95 ans, c’est plus de 40 occurrences minérales qui sont entrées en exploitation. La production totale de concentré de minerai étant de 35 000 000 de tonnes et celle d’argent 4 678 tonnes.

La mine “Glory Hole” est devenue « Bunker Hill and Sullivan Mining and Concentrating Company” (BHS).

Mais il y a eu des problèmes : À cette époque, ce que nous appelons aujourd'hui la Silver Valley ne disposait d'aucune infrastructure permettant de soutenir une exploitation minière de quelque envergure que ce soit ; juste une ou deux pistes - pas de routes, pas de chemin de fer et pas de machines. En raison de cette situation, il est rapidement devenu évident que les perspectives dépassaient le savoir-faire et les ressources de quelques prospecteurs obstinés. Une véritable gestion et un capital-risque sont nécessaires. En 1887, Simeon Reed, un financier de Portland ayant des liens avec la Crocker National Bank de San Francisco, paya 680 000 dollars pour la propriété et engagea les meilleurs ingénieurs disponibles pour transformer la mine en un centre de production : Victor Clement, le premier surintendant de la mine, suivi de Fred W. Bradley, qui a été à son tour remplacé par Frederick Burbidge, un ingénieur minier anglais formé à la Royal School of Mines.

Note du traducteur :

Bradley s'est associé pour la première fois à l'entreprise en tant que jeune ingénieur en 1890. En 1893, il fut nommé directeur général des opérations et en 1897, il devint le quatrième président de l'entreprise, poste qu'il occupa jusqu'à sa mort en 1933. Il amena à Kellogg un autre jeune Ingénieur californien, Stanley Easton qui devint directeur général en 1903 et succéda à Bradley à la présidence. Sous la direction de ces deux hommes, la Bunker Hill Company est passée d'une petite entreprise minière et de concentration incertaine à une grande entreprise minière et fonderie.

Galène, Sphalerite et Pyrite.

Echantillon minier de Quill, le gisement le plus impportant de la mine Bunker Hill, Niveau 11, chantier n°23.

Kellogg, district de coeur d'Alene, comté de Soshone, Idaho, USA.

Développement de la mine

Au fil des travaux, de graves contraintes imposées par le terrain montagneux - pas d'espace de stockage pour les déchets ou les résidus de l'usine, et dépendance à l'égard d'un transbordeur aérien Bleichert problématique - ont pesé lourdement sur la viabilité de l'exploitation. Il fallait faire quelque chose. La vie de la mine dépendrait-elle d'un treuil et d'un puits perchés de façon précaire sur la pente latérale de 60 degrés, ou d'un tunnel d'évacuation situé à trois kilomètres de là, au fond de la vallée ?

Dans un premier temps, les travaux progressèrent rapidement sur le riche filon, plongeant à un angle de cinquante degrés vers le sud-ouest à partir du "Glory hole", l'affleurement. Les mineurs ont creusé trois niveaux de transport interconnectés dans le flanc de la montagne, chacun séparé par deux cents pieds verticaux. Les étapes de production de quinze à trente pieds de large et de centaines de pieds de long ont produit du minerai de fond titrant plus de trente-cinq pour cent de plomb et jusqu'à cinquante onces d'argent par tonne - des valeurs incroyables selon les normes d'aujourd'hui. Les zones non-exploitées ont été remblayées avec des déblais à haute teneur en zinc, un métal qui n'était pratiquement pas utilisé à l'époque.

En septembre 1892, le surintendant Victor Clement, dans le bureau de l’entreprise embryonnaire, rédigea un rapport à la main à l’intention du président de la compagnie de l’époque, John Hays Hammond. Cette lettre est la première mention dans la correspondance qui nous est parvenue, disant que le développement final de la mine dépendait du creusement d’une galerie de niveau inférieur pour intercepter la continuation prévue du minerai à une plus grande profondeur (voir figure 2). Il est tout à fait direct sur ce qui doit être fait :

« Mon cher Jack,

Nous devrions faire pression pour obtenir le grand tunnel. Je suis en train de recevoir des offres pour un petit compresseur... nous pourrions progresser sur une distance considérable pour un coût de 10 à 12 dollars par pied.

1 »

Mais deux ans se sont écoulés sans qu'aucune décision ne soit prise. En mai 1894, la logistique de la manutention des matériaux - l'entrée du matériel de travail et la sortie du minerai vers le transbordeur et vers l'usine - entravait la production pour un certain nombre de raisons : Le minerai provenant de l'exploitation la plus éloignée devait être transporté à la main sur 2 900 pieds puis sur une voie ferrée à écartement réduit grossièrement tracée, jusqu'à ce qu'il atteigne un point de transfert où des chevaux circulant dans les galeries de transport prenaient les wagons. En outre, le transbordeur Bleichert s'est avéré plus problématique que prévu. Parfois, il fonctionne comme prévu, mais souvent il se casse la figure ou déverse prématurément des tonnes de minerai sur les habitants qui vivaient dans un état d'anxiété compréhensible à deux cents pieds sous les câbles caténaires.

Accident. Un effondrement survenu le 23 février 1894 à Bunker Hill et à la mine Sullivan a coûté la vie à trois hommes, peu après l'entrée en fonction du premier inspecteur des mines de l'État en 1893.

Le retard dans la décision sur le creusement de la galerie s’est poursuivi pendant deux autres années, à cette époque le coût total était passé de 120 000 $ à 200 000 $, soit 4 000 000 de dollar aujourd'hui.

Ainsi, le pari d’aller de l’avant avec le projet, ou non, est devenu une décision cruciale pour une jeune entreprise luttant pour sa survie dans une période déprimée du prix des métaux et de pression croissante de la Western Federation of Miners (WFM) pour une augmentation des salaires. Malgré les investisseurs aux poches pleines, tout était à risque : liquidités à la banque, bénéfices, dividendes futurs, capital pour construire une fonderie, développer les marchés. Et si ça ne marchait pas ! Que se passerait-il si le filon s’interrompait avant d’atteindre l’élévation de la galerie ? Construire un tunnel de 10 000 pieds n’est pas une chose facilement négligeable. En substance, la décision revenait à parier la société sur la profondeur à laquelle on est capable de voir dans la terre, soit environ une molécule de profondeur.

Rétrospectivement, il est compréhensible que la direction de Bunker Hill ait fait ce que beaucoup d’entreprises (et de gouvernements) font aujourd’hui : embaucher un consultant. Si le projet est couronné de succès, l’entreprise peut s’attribuer le mérite d’avoir fait ce qu’il fallait. Si ce n’est pas le cas, le consultant devient un bouc émissaire commode.

L’entreprise a engagé C. R. Corning comme consultant. Ses rapports bien réfléchis et rédigés ont commencé à cristalliser la question pour la direction, à l’appui de la proposition de Clement, en se prononçant fermement en faveur de la galerie par opposition à l’option du puits. En juillet 1896, après la visite de la mine, Corning rédige un long rapport décrivant les avantages et les inconvénients de la décision à prendre. « Dans l’état actuel des choses, j’estime qu’il est hautement souhaitable que l’on se prépare au creusement actif de la galerie de niveau profond si longtemps proposé, à partir de l’usine de broyage de Kellogg. Je suis résolument en faveur de la galerie pour plusieurs raisons. Elle nous permettra d’extraire pratiquement autant de minerai qu’il sera désirable, tandis qu’un puits sera limité dans sa production à ce que le transbordeur actuel pourra transporter. (à peine plus de 600 tonnes par jour). Encore une fois, un puits signifie placer l’entreprise beaucoup plus à la merci d’un syndicat, car les travaux devraient être maintenus au sec. Une telle galerie aurait dix mille pieds de long, pourvu que la veine conserve son pendage actuel. Elle couperait la veine près de la limite nord de la concession de Bunker Hill, probablement entre les veines de minerai de « Last Chance » et de « Stemwinder », dont aucune n’est connue avec certitude pour empiéter sur notre territoire. » 5

Près de la date dans le coin droit de la lettre de Corning (ci-dessus) se trouve la mention : « À bord du navire à vapeur Ionic au large de Gibraltar ». L’un d’eux évoque une photo de Corning sur un pont inondé de soleil, peut-être vêtu d’un canotier de paille, d’un blazer bleu et d’un pantalon de coton blanc, tout en lisant des notes de terrain et en saisissant le rapport sur une machine à écrire portable Underwood. L’option galerie offrait également une excellente voie pour une meilleure ventilation - toujours un souci clé sous terre -, un moyen de réduire les coûts de production en faisant couleur l’eau à la l’extérieur à partir des chantiers aériens plutôt que de la soulever via une combinaison d’engins de pompage sujets aux pannes et de tuyaux en bois de merrain.

Les déclarations prémonitoires de Corning étaient justes, compte tenu de ce dont nous savons rétrospectivement que la galerie donnerait vie à la mine de Bunker Hill et Sullivan pendant près d’un siècle. Ce qu’il ne pouvait pas prévoir, c’est à quel point la géologie précambrienne du nord de l’Idaho allait transformer la fi, du percement de la galerie en une période d’inquiétude pour la direction de l’entreprise. Corning savait que la réquisition des biens fonciers nécessaires à l’emprise du tunnel posait un problème épineux. Il a recommandé qu’une longue série de "quartz claims" traverse les terres pour accéder à l’axe de la galerie, "afin de garantir les titres de propriété des terres sur lesquelles la société n’a pas de droits". (Un claim de quartz, dans le jargon de l’époque, était un titre de propriété, une excuse commode pour un claim minier standard de 600 x 1 500 pieds par 1 500 pieds, sans minéraux et peut-être sans quartz).

Un autre impératif nécessitait l’achat de deux parcelles de terrain à proximité du portail proposé. Le premier ne posait aucun problème agaçant, car il appartenait à un Noah Kellogg désespéré d’argent, qui avait à ce moment-là donné ou bu la majeure partie de sa part de 150 000 $ dans la découverte. Sur l’autre parcelle, les fondations de deux saloons avaient été posées, et la compagnie craignait qu’une ville ne surgisse sur le site. Un bâtiment qui n’appartient pas à BHS, le Jackass, se trouvait en plein centre de l’emprise proposée. Une remarque faite par les gestionnaires de l’époque est un rappel poignant de la façon dont la communication a radicalement changé dans le monde post-téléphone, post-satellite : le principal propriétaire était un prêtre catholique – « qui est maintenant dans une mission sur le fleuve Yukon, et ne peut être atteint avant (sept mois plus tard) la débâcle du printemps »7. Dans le cadre d’une série de mesures que l’on peut qualifier de « la fin justifie les moyens », l’entreprise a eu suffisamment d’espace pour lancer la campagne. Après le forage et le chargement de la première galerie à la mi-mai 1897, le cri obligatoire de « Fire in the hole ! » (note du traducteur : "feu dans le trou", prévenait de l’imminence d’un tir de mine) résonna à travers Jackass Flats.

[Juste pour la petite histoire, le premier tir de la galerie a eu lieu quelques heures après le braquage de la mine de charbon de Castle Gate, à une centaine de kilomètres de là, dans l’Utah, où Butch Cassidy et Sundance Kid avaient volé 8800 $ en or de paie.]8

En tant que surintendant récemment nommé des opérations de Kellogg, Frederick Burbidge (voir figure 3) a assumé la responsabilité du creusement de la galerie ainsi que des opérations d’extraction et de broyage de BHS, ce qui est clairement un travail énorme. La nouvelle de l’avancement de la galerie n’a joué qu’un petit rôle dans ses rapports initiaux au siège social, mais après six mois de travail intense, Burbidge a écrit dans son rapport d’octobre : « Les progrès dans la galerie sont beaucoup plus lents que nous ne l’avions prévu – les rares progrès n’étant que de 5 ou 6 pieds par jour – de 3 quarts de travail de huit heures. Le principal problème est que l’air est vicié, ce qui cause une grande perte de temps et rend les hommes malades. 9

Même si un ventilateur était en place pour aspirer les vapeurs de poudre des tirs de mine, il ne pouvait fonctionner que lorsque le niveau d’eau dans le ruisseau Milo était suffisant pour faire tourner la roue Pelton et la dynamo - seulement au petit matin à la fin de l’automne. L’utilisation de la dynamite en bâton était assez bien avancée à ce moment-là en 1897, en termes d’efficacité et d’efficience pour briser les roches ; mais ce qui semble moins avancé, c’est la technologie et les procédés de fabrication de produits complémentaires tels que les fusibles (note du traducteur : le combustible dans mèche) et les détonateurs. La qualité irrégulière de ces éléments cruciaux de la chaîne donnait un nouveau sens au terme "raté" ou "bootled hole” (note du traducteur : littéralement « trou de bouteille » en fait c’est une expression « peau de balle ; rien » en argot de mineur ; terme utilisé pour l’oubli de mettre en place la charge explosive ou le détonateur dans le trou de forage), car la défaillance d’un seul composant créait un problème extrêmement délicat pour l’équipe de déblaiement après le tir (note du traducteur ; s’agissait-il d’un oubli ou d’un long feu, donc prudence et attente durant un certain temps). Nous avons perdu trois tirs à cause de ratés. Que ceux-ci soient dus à un mauvais fusible, à de mauvais détonateurs ou à une mauvaise poudre, ou aux trois, il est difficile de les déterminer. La mèche s’éteint parfois avant d’atteindre le détonateur, et l’on a entendu des détonateurs exploser sans faire exploser la poudre. Un accident s’est produit la nuit dernière... L’un des hommes avait allumé sa mèche et s’éloignait, il avait fait un petit bout de chemin lorsque la charge explosa. Un gros morceau de rocher est tombé et l’a frappé, lui brisant une ou plusieurs côtes. Certains tests de M. Burch aujourd’hui montrent que la mèche brûle à une vitesse de 3 pieds par minute, alors qu’elle devrait brûler à moins d’un pied par minute. Encore une fois, le fusible (note du traducteur : la matière solide qui se consume dans la mèche) est si fragile qu’une grande partie de celui-ci se fissure au déroulement, même s’il est assez chaud. 10

Il fallait tellement de temps pour déblayer la roche projetée loin de la paroi de la galerie et la faire remonter à la surface que Burbidge en est devenu frustré au point d’essayer toutes les possibilités. Dans une tentative novatrice, de résoudre un problème, un autre est né, en l’occurrence un conflit ethnique. Nous avons perdu beaucoup de temps pendant la semaine... en nous préparant à exécuter le front de taille ... en partie à cause des problèmes avec les déblayeurs. J’ai embauché par contrat quelques Oagoes (note du traducteur : comme latinos, terme d’argot offensant pour des personnes issues d’une ethnie euro-méditerranéenne, Espagnole ou Italienne, appliquée ici aux Mexicains), mais les foreurs et d’autres personnes de la galerie ont jeté tous les obstacles possibles sur leur chemin et les ont maltraités à un tel point qu’ils ont démissionné. Le peu qu’ils ont fait est le meilleur travail et le moins cher que nous ayons fait dans la galerie, et j’essaie de les inciter à retourner au travail avec la garantie qu’ils seront correctement traités. À défaut, je propose de passer un contrat pour 2 000 pieds de tunnel, et de laisser partir toute notre équipe actuelle. 11

Insatisfait de l’exigence du déblaiement à la main, imposé soit par l’homme, soit par la contrainte, Burbidge s’est tourné vers la mécanisation. Une pelle à vapeur souterraine miniaturisée était une idée, un tapis roulant en était une autre. Il a dessiné une excavatrice à roue de tronçonnage surbaissée propulsée par un moteur (voir figure 4) comme une autre possibilité, un précurseur embryonnaire de l’Eimco déblayeur développé dans les années 1930. Les progrès de 1898 et 1899 se sont poursuivis plus ou moins comme prévu - en un bon mois, l’équipe a avancé jusqu’à 354 pieds. Mais en février 1899, seulement 53 pieds. 12

La révolte des mineurs

Note du traducteur : Les premiers problèmes de Bunker Hill avec les ouvriers de la mine survinrent au printemps 1887 et, au cours des douze années suivantes, l'entreprise joua un rôle principal en dirigeant la résistance des propriétaires des mines du district aux revendications syndicales. De nombreux événements survenus au cours de cette période - y compris l'organisation de la Fédération Occidentale des Mineurs, les attentats à la bombe dans les usines, les déclarations de la loi martiale, l'utilisation sans précédent des palissades "d'enclos à taureaux" et le système de travail par "permis" - -ont fini par occuper une place importante dans l’histoire du mouvement ouvrier américain.

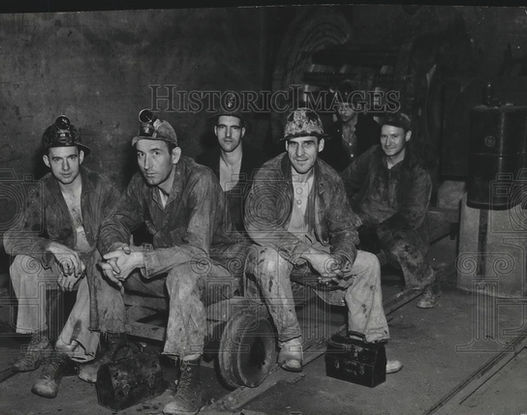

Au printemps de 1899, un événement imprévu, lié aux salaires, arrêta complètement les progrès de la WNNCL. La question était relativement simple par rapport aux normes d’aujourd’hui : les déblayeurs devraient-ils être payés 3,50 $ par jour - la même chose que les machinistes et les boiseurs - ou 3,00 $ par jour comme c’était la pratique ? Le niveau des salaires, lui-même, n’avait pas changé depuis sept ans. La semaine de travail consistait en des quarts de travail de dix heures sur treize jours consécutifs, le dimanche étant un jour de congé une semaine sur deux. Craignant ce que les revendications salariales pourraient signifier pour les bénéfices de l’entreprise et la syndicalisation en général, la direction de BHS s’est opposée à toutes les tentatives de la WFM d’organiser la main-d’œuvre. Les détectives de l’agence Pinkerton, travaillant secrètement comme mineurs, ont infiltré les réunions syndicales, au péril considérable de leur santé et de leur bien-être, un agent a même été élu secrétaire du syndicat à la section locale de Burke. Des rapports quotidiens sur les activités syndicales ont été adressés à l’intention de l’Association des propriétaires de mines (MOA), par exemple ; « Agent 15 » ou « Agent 108 ». L’entreprise utilisait des télégrammes codés pour transmettre des informations sensibles. De mystérieux messages laissés à des « caches spécifiques » par des travailleurs prosyndicaux ont ajouté de l’anxiété à une situation déjà tendue. Sur l’une d’elles, un morceau de papier d’emballage, cloué au canal de l’usine de broyage de BHS, on pouvait lire : « Qui sont ces gars-là ? D’où viennent-ils ? Que veulent-ils ?

Le 29 avril 1899, l’enfer se déchaîna. Une foule en colère de 800 mineurs de WFM s’est rassemblée à 10 h du matin près de la mine Gem à Burke, et a pris en otage l’ingénieur du Northern Pacific Railway, Levi Hutton, le menaçant de deux carabines Winchester pointées sur ses tempes. « barrez-vous vite-fait à Wallace », devaient-ils dire. Armés de 60 caisses de dynamite volées à la poudrière de la mine de Frisco, d’armes à feu et d’une réserve généreuse de whisky Periwinkle Rye. Le "Dynamite express", deux wagons de passagers et les huit wagons couverts, grouillent de mineurs en colère, descendaient vers la gare de Wallace, à dix miles de là, un télégraphiste astucieux se rendit compte de ce qui se passait et informa Burbidge du danger par télégraphe. Burbidge fit ce que tout bon directeur aurait fait en apprenant la nouvelle : il a rassemblé sa famille et le reste du personnel, et ils sont parti se réfugier à Spokane.

Passant des voies du Northern Pacific à une voie, appartenant à l’Oregon Railway and Navigation Company, qui desservait la toute nouvelle usine de broyage de la BHS, les émeutiers ont placé deux mille livres de dynamite à des endroits stratégiques à l’intérieur de l’usine de broyage et l’ont fait sauter le réduisant en allumettes. L’heure enregistrée est 14 h 26 exactement. Des éclats de bois et de fonte pleuvent sur la ville de Kellogg et ses environs, à un kilomètre de là, ainsi que sur le portail de la galerie et la gare de triage (voir figure 5).

Note du traducteur : L’usine de broyage Sud, détruite par une explosion de dynamite lors de la grève et de l'émeute du 29 avril 1899, fut reconstruit en 1900 et en 1909, une nouvelle usine de broyage Ouest commença ses opérations.

Le soulèvement a fait la une dans tous les journaux des États-Unis et devint, à juste titre l’objet d’intenses discussions au sein de l’entreprise.

Note du traducteur

Le gouverneur Steunenberg avait déclaré la loi martiale et fait appel à l'armée, le général Merriam, et 800 soldat de couleur d'un régiment d'infanterie de Fort Sherman, prirent possession du comté de Soshonne.

Le général Merriam avait reçu pour instruction de se rendre à Wardner pour réprimer les troubles et maintenir l’ordre, mais selon des déclarations sous serment, ce fut la dernière des tâches qu’il s’imposa. On a juré qu’immédiatement après son arrivée, il commença les arrestations en masse, qui se poursuivirent pendant plusieurs semaines. Tout homme connu pour avoir eu des liens avec un syndicat ouvrier fut arrêté sans qu’aucune accusation ne soit portée, et comme la prison du comté était considérée comme un endroit trop doux, les prisonniers furent placés dans une grande grange appelée « bull pen » et étroitement surveillés.

Les arrestations et emprisonnement arbitraires on eu de nombreuses répercutions dans tous les Etats-Unis, le président en personne fut saisi pour remettre de l'ordre. Il est a noter que le comportement du général Merriam et des soldats de couleur et des parasites sans foi ni loi qui avaient juré qu’ils considéraient les syndicats ouvriers comme des organisations criminelles fut abominable vis à vis des familles des prisonniers, viols et brutalités allant jusqu'au meurtre.

Les troupes ont également arrêté le conducteur du train détourné, le shérif populiste et deux "commis" (équivalent de préfet) du comté de Shoshone. L'arrestation du shérif et des commis, qui s’étaient engagés à prendre toutes les mesures nécessaires pour empêcher l’émeute, alors qu’ils avaient été informés de son approche, a conduit à leur destitution, ce qui a envoyé un message aux autres populistes pour qu'ils ne soutiennent pas les mineurs.

Deux mois plus tard, Burbidge a décrit une image concise des conséquences dans son rapport de fin d’année fiscale, soumis le 20 juillet :

« Le 3 mai, le gouverneur de l’Idaho a proclamé la loi martiale dans le comté de Shoshone, et, à sa demande, l’armée a été envoyées pour aider à rétablir l’ordre. Plus de 1 000 hommes ont été arrêtés pour complicité présumée dans les émeutes, et bien qu’un grand nombre d’entre eux aient été relâchés par la suite, environ 200 d’entre eux ont été emprisonnés à cette occasion. »

Notes

I. Patricia Hart, and lvar Nelson , Mining Town. (Seattle University of Washington Press, 1984), p. 38.

2. Umpleby, j. B., and Jones, E. L., Geology and Ore Detposirs of Shoshone Country, Idaho. U.S. Geological Survey Bulletin 732, 1923, pp. 50-57.

3. Letter, V. M. Clemnt to John H. Hammond, 12 September 1892. Bunker Hill Mining Co. Manuscript Group 367, Special Collections, University of ldaho Library, Moscow, Idaho. (Hereafter cited as Bunker Hill MSS.)

4. Report, C. R. Corning to Bunker Hill and Sullivan Co., President and Board of Directors, 14 May 1894. Bunker Hill MSS.

5. Report, C. R. Corning to General N. H. Harris, 14 July 1896. Bunker Hill MSS.

6. Ibid.

7. Report, Frederick Burbidge to F. W. Bradley, 29 October 1897. Bunker Hill MSS.

8. Kelly, Charles, The Outlaw Trail. (Lincoln: Bison Books Edition , University of Nebraska Press, 1996.)

9. Report, Burbidge m Bradley, Ocmber 1897. Bunker Hill MSS.

10. Report, Burbidge to Bradley, 7 December 1897. Ibid.

11. Report, Burbidge to Bradley, I5 December 1897. Ibid.

12. Manager's fiscal -year-end report, 31 May 1899. Ibid.

13. General Correspondence File, folders 93-99. Ibid.

14. J. Anthony Lukas, Big Trouble: Murder in a Small Western Mining Town sees off a Smuggle for the Soul of America. (New York: Simon and Schuster, 1997), 112.

I 5. Cover letter for Manager's fiscal-year-end report, 31 May 1899. Bunker Hill MSS.

16. Report, Burbidge to Bradley, 30 October 1899. Ibid.

17. Fryklund, Verne C., U.S. Geological Survey Professional Paper, 1964, p. 9.

18. Report, Burbidge to Bradley, 16 February 1900. Bunker Hill MSS.

19. Report, Burbidge to Bradley, 25 May 1900. Ibid.

20. Report, Burbidge to Bradley, 22 June 1900. Ibid.

2 !. Manager's fiscal-year-end report, 31 May 1901. Ibid.

22. Stanley A. Easton Taped Interview. Stanley Easton Papers, 21 October 1957, !viS Group 5, Un iversity of Idaho Special Collections, Moscow. "Late in the summer or mid-fall of 1902, I reported to Kellogg to take over. The situation was as follows: the tunnel on the valley floor level started by Clement back in the '90s had been gradually extended until it had cur the structure at which ore could be expected to be found. All of the orebodies in the upper levels indicated strong westerly trend and the tunnel had been projected to cut this point, but unfortunately, when the tunnel reached the indicated area, the rock structure was found but there was no ore." Also, author, personal observation, 1956

23. Report, AI Burch to Bradley, 21 December 190. Bunker Hill MSS.

24. Manager's year-end-report, 31 May 1902. Ibid.

25. Report, Operative 15 to Stanley Easton, 13 January 1906. Folder=I578, Ibid.

Ce travail est une traduction complétée de

https://www.mininghistoryassociation.org/Journal/MHJ-v7-2000-Wolff.pdf

LES GRANDS TRAITS HISTORIQUES du XXe SIÈCLE A NOS JOURS

En 1916, en réponse à une augmentation de la demande de plomb en temps de guerre, Bunker Hill a construit une grande fonderie de plomb. Une nouvelle époque commença avec l'ouverture de la fonderie le 5 juillet 1917. Cela réduisit non seulement les coûts de manutention du minerai, mais donna à l'entreprise une deuxième source importante de revenus provenant des frais de manutention du minerai des autres mines de la région.

Le 25 mai 1917, Bunker Hill et Sullivan se joignirent à la Hecla Mining Company pour former la Sullivan Mining Company, qui acheta et exploita la mine Star à Mullan. Cette société a existé jusqu'au 1er janvier 1956, date à laquelle elle a été dissoute et la dénomination sociale a été changée en The Bunker Hill Company, le 1er avril.

Le minerai de la mine Star avait une teneur en zinc relativement élevée, et comme il n'y avait pas d'usine dans le district pour traiter les concentrés de sulfure de zinc, la société Sullivan a décidé de construire une usine, électrolytique, de zinc. Conçue par Wallace G. Woolf et U. C. Tainton, la construction a commencé en 1926, et l'exploitation en août 1928, ajoutant ainsi une troisième activité majeure à Bunker Hill. L'usine a fonctionné sans interruption jusqu'au 1er mai 1930, date à laquelle la chute du prix des métaux et la diminution de la demande de plaques de zinc ont rendu souhaitable une réduction. En 1936, le prix du métal avait augmenté au point que la pleine capacité était à nouveau atteinte. La production de zinc a atteint des niveaux records pendant la Seconde Guerre mondiale et Bunker Hill a pu compléter ses opérations de raffinage du zinc avec l'ajout d'une usine de cadmium. Le processus technologique conçu pour l'usine de zinc était le premier du genre et a été reconnu comme un nouveau développement important dans le domaine. Les opérations d’extraction et de raffinage de l’argent atteignent une plus grande production que jamais auparavant, elles ont ajouté encore une autre valeur aux activités de Bunker Hill.

En avril 1920, Bunker Hill négocie une participation de 50 % dans la Northwest Lead Company, basée à Seattle. Cette entreprise fabriquait des fournitures de quincaillerie en plomb, de la céruse et d'autres produits, et fournissait un débouché pour une partie du plomb produit à la fonderie de Bunker Hill. Northwest Lead Company s'est jointe à Eagle-Picher Lead Company pour former l'Associated Lead & Zinc Company le 27 février 1948. En août 1956, Bunker Hill a acheté le solde des actions de Northwest Lead et celle-ci est devenue la division Ventes et Fabrication ; en décembre 1956, elle achète la participation d'Eagle-Picher qui devient la division des produits chimiques de Bunker Hill.

Pendant la dépression des années 30 et pendant la guerre dans les années 40, l'expansion des installations de l'entreprise était quelque peu limitée. En 1939, une usine d'antimoine électrolytique fut construite, mais ne fonctionna que quelques années. Puis, en 1943, une usine de fumigation des scories a été érigée à la fonderie de plomb pour récupérer le zinc présent dans les scories de haut fourneau.

Une unité de fabrication d'acide sulfurique pour récupérer le soufre présent dans les gaz de cheminée a été ajoutée aux installations de l'usine de zinc en 1954 et, au début des années 1960, d'autres investissements ont été réalisés dans la construction d'une usine d'engrais.

Bunker Hill a obtenu une participation de 50 % de Hecla dans Sullivan Mining Co. en échange de 275 000 actions de BH en octobre 1955, et a également acheté 494 696 actions de Pend Oreille Mines and Metals Co. à Hecla, augmentant ainsi sa participation dans Pend Oreille à 36 %. .

En 1960, une usine d'acide phosphorique de 130 tonnes par jour a été construite entre la fonderie et l'usine de zinc. En 1965, cette usine a été placée dans une coentreprise avec la Stauffer Chemical Company et une unité d'engrais sec au phosphate d'ammonium a été ajoutée.

En 1963, la sixième unité de l'usine de zinc est entrée en service. Une expansion de 15 millions de dollars à l'usine de zinc électrolytique, qui comprenait une deuxième unité de fabrication d'acide sulfurique, a été commencée en 1966. C'est également l'année où l'entreprise a commencé la construction d'un laboratoire central de recherche et d'analyse d'un million de dollars. Les deux projets ont été achevés en 1967.

Les fluctuations des prix du zinc et du plomb ont continué à peser sur l'entreprise et, combinées à l'augmentation des importations étrangères de minerais moins chers et à une baisse de la demande industrielle de plomb, de nombreuses spéculations ont eu lieu sur l'avenir de l'entreprise. Cela a pris fin le 1er juin 1968 lorsque Bunker Hill est devenue une filiale en propriété exclusive de Gulf Resources & Chemical Corp. Certains observateurs ont estimé que Gulf était plus intéressée à dépouiller l'entreprise de ses ressources restantes qu'à investir dans son avenir. En août 1971, le siège social a été transféré de Spokane à Kellogg.

En septembre 1968, Bunker Hill a acheté le solde des actions de Zinc-Lock Company ; cette société a été vendue en décembre 1970. Et en mars 1969, la mine Cortez Gold au Nevada, détenue à 22 % par Bunker Hill, a commencé sa production.

L'inquiétude croissante du public à l'égard de l'environnement dans les années 1970 a contraint Bunker Hill à dépenser des sommes importantes pour améliorer l'usine afin d'éviter de nouvelles poursuites civiles de la part des résidents de la région et de se conformer aux normes fédérales de contrôle de la pollution de l'air et de l'eau. La nouvelle machine de frittage Lurgi est entrée en service à la fonderie de plomb en septembre 1970 et l'unité d'acide sulfurique a également été achevée, ce qui représente un projet de lutte contre la pollution atmosphérique de 6,5 millions de dollars. Également à l'automne, une nouvelle installation de traitement des effluents d'une valeur de 220 000 $ a démarré à la fonderie de plomb.

Une pépinière souterraine à Bunker Hill a commencé ses activités en décembre 1975.

Bunker Hill a commencé à commercialiser sa propre production de métaux pour la première fois dans l'histoire de l'entreprise en janvier 1976. En avril, la construction d'une usine de zinc de 610 pieds a commencé et en juin, la construction de la cheminée de fonderie de 715 pieds a commencé.

La récession de 1981 et la baisse des prix des métaux ont entraîné un nouveau ralentissement des opérations à la mine et d'importants licenciements ont suivi. L'incertitude persistante concernant les prix des métaux et l'improbabilité d'obtenir des réductions deS salaires ont contribué à la décision de Gulf Resources en août 1981 de fermer ses opérations de Bunker Hill et de mettre l'entreprise en vente. En 1982, la société a été vendue à la Bunker Limited Partnership composée de Harry Magnuson, Duane Hagadone, Jack Kendrick et Simplot Development Company ; la société Simplot s'est retirée du partenariat en 1987. Bien que la nouvelle société ait rouvert la mine, les opérations de plomb et de zinc sont restées fermées. La mine a été exploitée de 1988 à 1990, puis, en 1991, la société a déposé son bilan. Une vente aux enchères de mobilier et d'équipement a eu lieu en août 1991 et, le 23 septembre, un incendie a détruit la maison en pierre et le bâtiment d'entreposage adjacent. Le 1er mai 1992, les droits miniers ont été transférés à Robert Hopper, propriétaire de Placer Mining Co., de Bellevue, Washington. Pintlar, Inc., une filiale de Gulf Resources & Chemical, reste responsable du nettoyage du site de la fonderie par l'EPA Superfund.

En commençant par les claims originaux de Bunker Hill et de Sullivan, la mine Bunker Hill a ensuite englobé 620 claims totalisant 62 000 acres. À partir des coupes de découverte à environ 3 600 pieds au-dessus du niveau de la mer, plus de 20 zones minéralisées majeures ont été exploitées jusqu'à près de 1 600 pieds sous le niveau de la mer, soit une distance verticale d'environ un mile.

Quatre méthodes minières majeures ont été utilisées à la mine Bunker Hill.

La plus ancienne est la méthode de coupe, de remblai et de mise en place. Cette méthode utilise le support de la chambre où la veine est exploitée avec des ensembles de poutres qui sont enterrées dans le remblai de sable apporté depuis la surface à mesure que l'activité minière se déplace vers une altitude plus élevée. Le minerai concassé est gratté dans des goulottes par des broyeurs à air comprimé où il tombe dans des poches de minerai au niveau inférieur.

La deuxième méthode est similaire à la précédente, mais aucun support en bois n'est nécessaire. On utilise des broyeurs pneumatiques ou des machines à air comprimé sur pneus en caoutchouc.

Une troisième méthode d'exploitation minière importante est connue sous le nom d'exploitation minière par piliers. Dans cette opération, aucun bois n'est nécessaire, mais des piliers de minerai sont laissés en place comme supports jusqu'à ce que la chambre se déplace vers une altitude plus élevée, moment auquel le remblai de sable est apporté pour établir le sol de la prochaine coupe. Au fur et à mesure que le minerai est concassé, des machines de déblaiement à air comprimé et à pneus en caoutchouc le ramassent et le placent dans une benne à l'arrière du chargeur. Il est ensuite transporté vers une goulotte dans la chambre d'où il tombe dans la poche de minerai à un niveau inférieur.

La quatrième méthode consiste à creuser des trous de mine sous-niveau. Un équipement à moteur diesel coupe des tranches horizontales tous les quarante pieds dans les zones de minerai. Ensuite, de longs trous sont forés dans les piliers entre les tranches horizontales. Les trous sont dynamités pour permettre au minerai de tomber dans la tranche inférieure. Là, il est récupéré par des chargeurs à moteur diesel et transporté vers les cheminées à minerai. Cette méthode a été utilisée au-dessus du tunnel Kellogg, et le minerai était transporté par gravité jusqu'au tunnel et transporté par train jusqu'à la surface.

Des trains de minerai alimentés par des locomotives à batterie transportaient le minerai des poches de minerai situées aux différents niveaux de la mine sous le tunnel Kellogg jusqu'aux poches de minerai situées dans le puits. Dans le puits, de grands seaux en acier, appelés skips, étaient chargés et hissés jusqu'au niveau du tunnel Kellogg où le minerai était déversé dans deux grands bacs en béton. Transporté de ces zones de stockage par gravité, le minerai était ensuite transporté sur deux milles jusqu'à la surface dans des trains de minerai de 22 wagons tirés par des trolleys et des locomotives diesel.

À Kellogg, la société exploitait la mine Bunker Hill (plomb-argent-zinc) et la mine Crescent (argent-cuivre), une fonderie et une raffinerie de plomb, une usine de réduction électrolytique du zinc, une usine de cadmium, une usine de traitement des fumées du zinc, une usine d'acide sulfurique et une usine d'acide phosphorique.

À Burke, elle détenait une participation de 70 % dans la mine Star (zinc-plomb). À Seattle, la société exploitait une fonderie de plomb secondaire, une usine de fabrication de plomb et une usine de produits chimiques, le tout relevant de la division Pacifique de la Bunker Hill Company.

À son apogée, l'entreprise produisait du plomb corrosif, du plomb antimonial, de l'argent, du zinc spécial de haute qualité, des alliages de zinc moulés sous pression, du cadmium, des alliages spéciaux de plomb, des oxydes de zinc au plomb, du métal doré, de l'antimoine de très haute pureté, de l'acide sulfurique et de l'acide phosphorique dans son usine de Kellogg, Idaho.

Elle produisait des produits manufacturés en plomb, tels que des feuilles, des tuyaux, des gaines, des pièces moulées, de la soudure, de la grenaille, des oxydes de plomb et des oxydes pour batterie, du plomb rouge, du plomb antimonial et du plomb mou et calfeutrant, dans ses opérations de Seattle, Washington.

Les filiales et sociétés affiliées comprenaient Pend Oreille Mines and Metals Co., Metaline Falls, Washington ; Reeves MacDonald Mines, Ltd., Salmo (C.-B.); et Metaline Contact Mines dans le nord-est de l'État de Washington, et Jackass Ski Bowl près de Wardner.

Galerie de photos anciennes

2024

2024 communiqué de presse

TORONTO, le 4 juin 2024 – Bunker Hill Mining Corp. (« Bunker Hill » ou la « Société ») (TSXV : BNKR, OTCQB : BHLL) a le plaisir de fournir une mise à jour sur son programme d'exploration souterraine récemment lancé à la mine Bunker Hill située à Kellogg, dans l'Idaho.

Le parc foncier de 1 300 acres de la Société comprend des claims brevetés et représente le plus grand ensemble de claims unique dans la prolifique Silver Valley du nord de l'Idaho. Cette exploration est menée en même temps que la construction en cours des installations d'exploitation en surface et souterraines de la mine.

RECONNAISSANCE DE LA VALEUR

La mine Bunker Hill est composée de plusieurs zones minéralisées structurelles et stratigraphiques en zinc-plomb-argent, dont beaucoup restent ouverts à l'expansion vers le haut, vers le bas et le long de la direction horizontale..

La mine souterraine de Bunker Hill a fonctionné en continu pendant plus de 100 ans et a produit plus de 5 Mt de métaux de base et 165 Moz (4 678 tonnes) d'argent avant que les opérations ne cessent en 1981 en raison de problèmes de performance environnementale liés à sa fonderie de plomb et à son usine de zinc. Les installations de fusion et de traitement ont ensuite été démantelées et la mine a été inondée jusqu'au niveau 10, la zone étant entièrement assainie dans le cadre du programme national d'assainissement de l'environnement Superfund.

Depuis lors, il n'y a eu que peu d'exploration moderne, et aucune n'est basée sur les dernières technologies de modélisation des systèmes minéraliers et de géophysique dans la mine et à proximité de la mine. La Société considère donc qu'avec l'utilisation ciblée de ces systèmes modernes, le potentiel de découverte d'extensions de minéralisations connues en plus de nouvelles minéralisations aveugles est bon à excellent.

L'exploration des données de la vaste base de données de 3 159 forages historiques, et la cartographie géologique, couplée à la modélisation structurelle et 3D par la nouvelle équipe de direction, ont permis d'identifier de nombreuses cibles de zinc-plomb-argent à faible risque et à haut rendement à tous les niveaux du gisement actuellement défini.

L'exploration initiale de « preuve de concept » de la Société, financée par le budget existant de redémarrage de la mine, portera sur les zones minéralisées de Quill et de Newgard, au-dessus du niveau d'eau existant et accessible aux infrastructures souterraines prévues ou existantes, comme le montre la figure 2.

VALEUR AJOUTÉE

Ce programme initial s'inscrit dans la stratégie d'exploration « Value Add » de la Société. Il vise à :

Découvrir de nouvelles minéralisations à fort impact/haute rentabilité adjacente à une infrastructure minière souterraine historique et/ou nouvelle qui peut être intégrée de manière rentable et rapide dans le plan minier à court et moyen terme ; et exploitable dans un délai de moins de 1 à 2 ans.

Augmenter potentiellement le nombre de tonnes exploitables par mètre vertical , ce qui aurait un impact positif sur le nombre de tonnes livrées à l'usine et permettrait de reporter à l'avenir certains coûts de développement souterrain. Ou, en d'autres termes, augmenter la qualité totale des tonnes/économiques par niveau développé.

Valider (et affiner) le modèle d’exploration pour mieux éclairer les découvertes de création de valeur matérielle en cours et à venir dans les parties les plus riches en argent du gisement. Celles-ci sont susceptibles de se situer sous le niveau d’eau actuel et dans les niveaux moyens à inférieurs du gisement actuellement connu.

Affiner la compréhension de la Société sur la minéralisation REE connue à Bunker Hill , en particulier le germanium, le gallium et l'indium.

DÉTAIL DU PLAN 2024

Le programme actuel de forage au diamant de 9 000 pieds (2 700 m), mené à partir de stations souterraines et alimenté par le réseau local, se concentre sur les niveaux les plus élevés de la zone Quill/Newgard actuellement définie. Des cibles d'expansion des ressources ont été identifiées immédiatement à proximité de l'infrastructure de la mine et sont conçues pour soutenir et prolonger les 5 premières années de production prévues au démarrage (voir la figure 3). Trois cibles seront testées dans le cadre de ce programme initial de 2024.

En plus de la minéralisation en zinc-plomb-argent, des tests seront également effectués pour les éléments de terres rares à la mine Bunker Hill. Un programme de tests limité à ce jour a indiqué le potentiel pour le germanium, le gallium et l'indium, chacun associé à la minéralisation de sphalérite et de zinc.

La construction avance conformément au plan et au budget, avec pour objectif le début de l'exploitation minière et la mise en service de l'usine au quatrième trimestre 2024, pour atteindre une production complète de 1 800 t/j d'ici le premier trimestre 2025.

Galerie de photos des années 2020

LES MINERAUX DE BUNKER HILL

Les minéraux présents dans la mine de Bunker Hill

Acanthite ; Actinolite ; Andradite ; Anglésite ; Ankérite ; Anthophyllite ; Apatite ; Argent ; Argentite ; Arsénopyrite ; Aurichalcite ; Azurite.

Baryte ; Bindheimite ; Biotite ; Bornite ; Boulangérite ; Bournonite ; Brochantite.

Calcite ; Calédonite ; Cérusite ; Cervantite ; Chalcanthite ; Chalcocite ; Chalcopyrite ; Chalcostibite ; Chlorargyrite ; Groupe de la chlorite ; Chrysocolle ; Cinabre ; Minéraux argileux ; Clinozoïsite ; Cuivre ; Covéllite ; Cubanite ; Cuprite.

Diopside ; Dolomite.

Épidote ; Érythrite.

Série Fayalite-Forstérite ; Ferro-anthophyllite (TL) ; Sous-groupe Freibergite.

Galène argentée ; Gersdorffite ; Goethite ; Or var. Électrum ; Greenockite ; Grunnérite ; Gypse ; Groupe des grenats.

Hédenbergite ; Hématite var. spécularite ; Hémimorphite ; Groupe du nom de la racine de Hornblende ; Hydrocérussite.

Jamésite ; Jamesonite.

Kermésite ; K Feldspathe var. Adulaire.

Plomb ; Leadhillite ; Limonite ; Linarite.

Magnésite ; Magnétite ; Malachite ; Oxydes de Manganèse.

Marcasite ; Massicot ; Matildite ; Mélantérite ; Ménéghinite ; Groupe des Micas ; Microcline ; Minium ; Molybdénite ; Muscovite var. Séricite.

Nickéline ; Nontronite.

Penfieldite ; Plagioclase ; Plattnérite ; Polybasite ; Proustite ; Psilomélane ; Pyrargyrite ; Pyrite ; Pyrolusite ; Pyromorphite ; Groupe des pyroxènes ; Pyrrhotite.

Quartz.

Scheelite ; Sidérite ; Smithsonite ; Sphalérite ; Stéphanite ; Stibiconite ; Stibnite ; Stromeyerite ; Soufre.

Talc ; sous-groupe Tennantite ; Ténorite ; Groupe Tétraédrite ; sous-groupe Tétraédrite var. Silver-riche en Tétraédrite ; Tourmaline.

Uraninite var. Pechblende.

Valentinite ; Vermiculite ; Vésuvianite.

Wad ; Wulfenite,

Zálesíite.